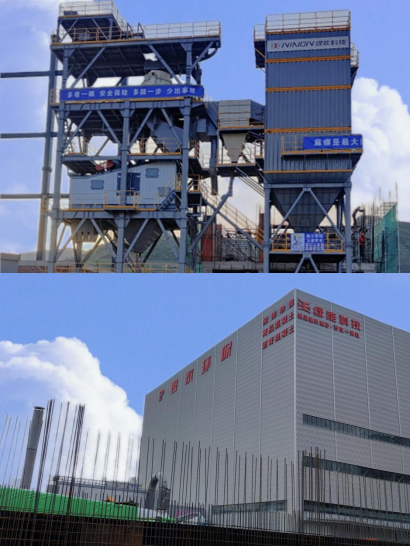

Zhejiang Pantai Environmental Protection Technology Co., Ltd., fournisseur intégré de sable, gravier, mortier et enrobés bitumineux de haute qualité, est située à proximité de la route provinciale S331, bénéficiant d'un accès facile aux transports et d'une large zone de rayonnement. Ses produits couvrent l'ensemble du comté et s'étendent jusqu'à Cangnan, Longgang, Pingyang et Fuding. Porté par l'urbanisation et la construction de projets clés, le marché des matériaux de construction haut de gamme occupe une place importante.

Ainsi, en 2021, Zhejiang Pantai a lancé un projet de ligne de production intégrée de 300 000 tonnes/an pour la fabrication de sable façonné et de mortier prêt à l'emploi, qui adopte un équipement trois en un développé indépendamment par Fujian Ninon Technology Co., Ltd., notamment la ligne de production de fabrication de sable et de façonnage d'agrégats de haute qualité ZDS1030 (un élément essentiel de l'équipement de traitement des agrégats), la ligne de production intégrée de mortier SBT80 (équipée d'un mélangeur de mortier à haut rendement), un système de séchage, et prend également en charge la correspondance avec l'usine de recyclage d'asphalte RAP pour la production de mélanges d'asphalte.

Le projet, mis en service en novembre 2022, se distingue par son efficacité, sa qualité, sa cadence d'exploitation, son intelligence et son faible coût, offrant ainsi des avantages considérables. Dès 2019, Pantai a acquis l'équipement de façonnage et de production de sable DS100 (un autre type d'équipement de traitement des granulats) de Ninon, dont le sable fini a été utilisé pour la construction de routes en asphalte, jetant ainsi les bases d'une future adaptation à l'usine de recyclage d'asphalte recyclé.

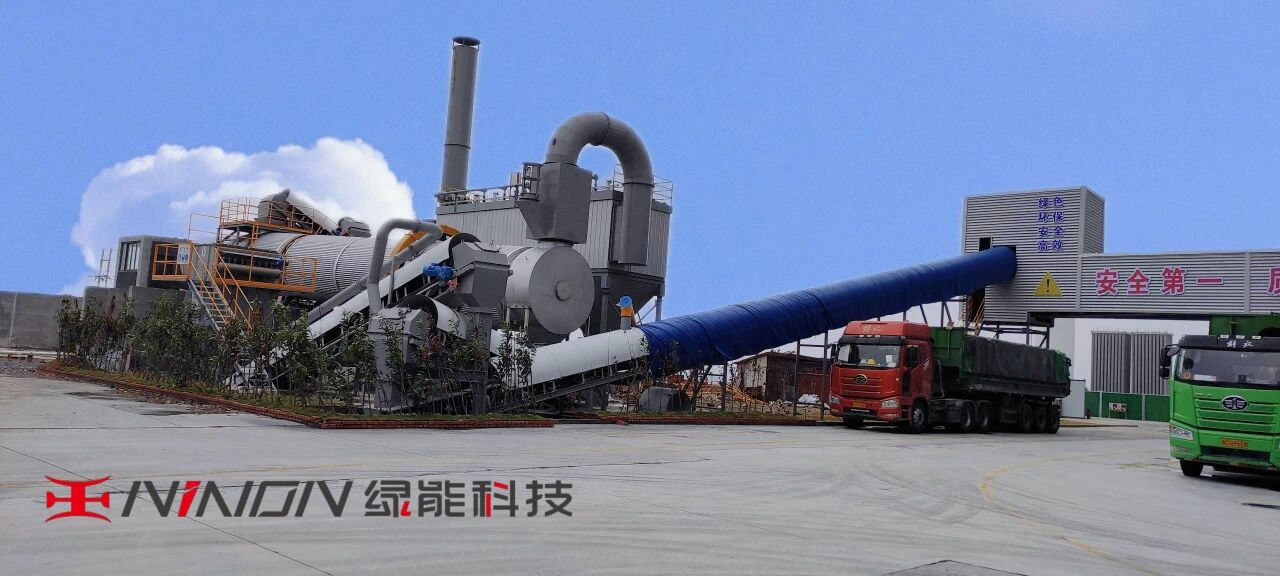

La chaîne de production commence par le séchage : les pierres achetées sont chauffées au gaz naturel pour éliminer l'humidité et être préparées pour l'équipement de traitement des granulats. Ensuite, le façonnage et la fabrication du sable : les pierres séchées sont acheminées vers l'équipement de traitement des granulats via un élévateur équipé d'un crible linéaire robuste à 5 couches et de modes de production commutables. Pour les matériaux d'asphalte (répondant aux besoins en matières premières de l'usine de recyclage d'asphalte recyclé), l'usine produit des produits de 0 à 4 mm, 4 à 10 mm, 10 à 16 mm et 16 à 26 mm ; pour le sable à mortier, elle produit des produits de 0 à 2 mm.

Ensuite, le criblage est effectué : les matériaux provenant des équipements de traitement des granulats, comme les usines de recyclage d'asphalte recyclé, sont criblés par un crible vibrant. Le sable fin qualifié est ensuite séparé de la poudre de pierre, tandis que les matériaux surdimensionnés sont réacheminés vers le concasseur de mise en forme pour y être retraités. Lors de la séparation de la poudre de pierre, un récupérateur de grosses particules récupère les grosses particules, qui sont envoyées au silo de sable fini avec le sable déchlaminé ; la poudre de pierre de 200 mesh est filtrée par un dépoussiéreur et déposée dans le silo.

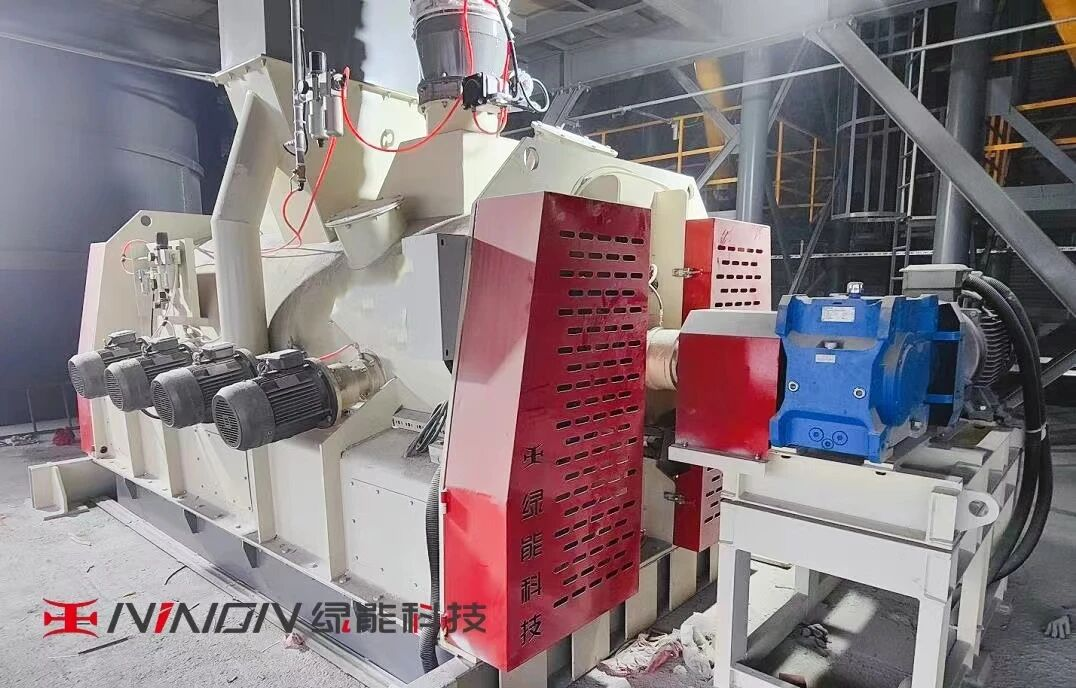

Pour la production de mortier, les matières premières telles que le ciment, les cendres volantes, la poudre épaississante et la poudre de pierre sont acheminées vers des silos via un système fermé. Le sable est acheminé vers le silo, puis le sable dosé est introduit dans l'orifice d'alimentation du malaxeur à mortier. Les matières premières en poudre sont acheminées vers une balance via un convoyeur à vis fermé, puis vers le malaxeur après dosage. Le principe de fonctionnement du malaxeur à mortier est le suivant : sous l'action d'arbres de mélange à inversion de sens, les matériaux sont soumis aux forces circonférentielles, radiales et axiales des pales, subissant un mélange intense par extrusion, frottement, cisaillement et convection, puis acheminés vers l'orifice de déchargement, assurant un mélange uniforme. Le mortier mélangé à sec entre ensuite dans le silo de produits finis via un système fermé : les produits en vrac sont transportés par camions-citernes, tandis que d'autres sont ensachés dans l'entrepôt d'ensachage.

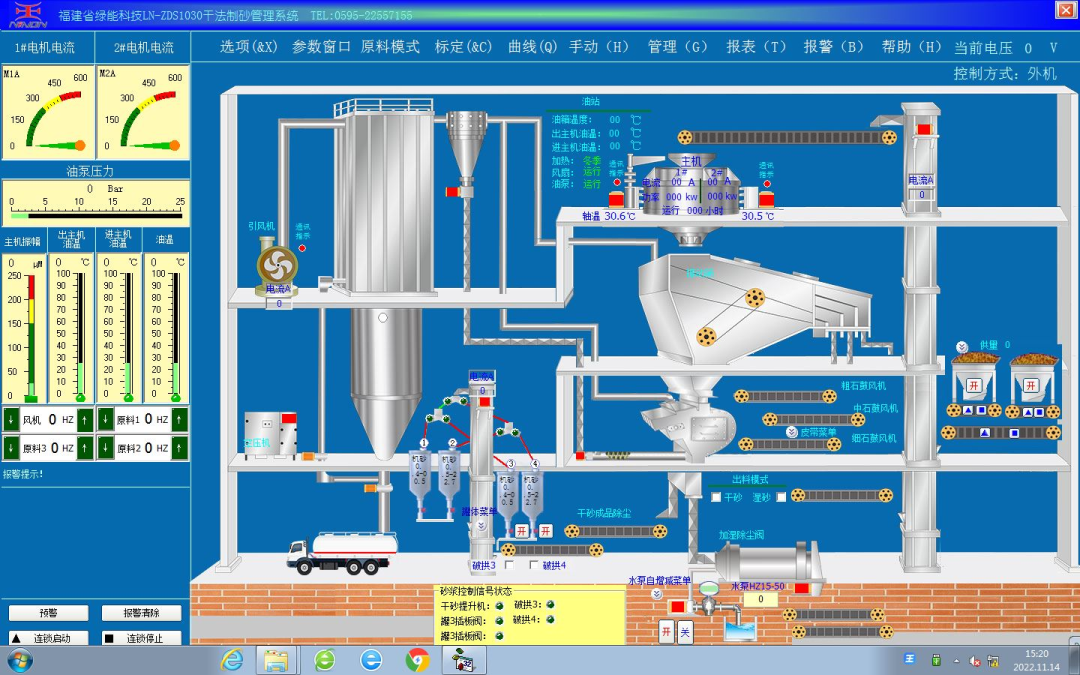

La ligne de production utilise un système de contrôle automatisé avec ordinateur industriel, automate programmable Siemens et écran tactile, une interface 3D dynamique et une commande par simple pression d'une touche. Elle est équipée de capteurs en ligne pour une surveillance en temps réel, une alerte précoce et une maintenance à distance. Comparée aux procédés traditionnels, elle évite la pollution par les poussières. Sa structure en tour permet un gain de place. Toutes les matières premières sont dosées automatiquement (avec des ports de mélange manuels). L'uniformité du malaxeur à mortier est ≥ 98 %, et celle du silo de produit fini ≥ 95 %. Les émissions de poussières sont ≤ 10 mg/Nm³, et le bruit aux limites de l'usine est ≤ 55 dB(A). Elle dispose également d'équipements de sécurité, de mesures de prévention de la contamination croisée et de la ségrégation des produits, ainsi que d'une fonction statistique matières premières/produits finis. Pour la production d'asphalte, elle peut être associée de manière flexible à une usine de recyclage d'asphalte recyclé (RAP) afin de valoriser les ressources, améliorant ainsi les avantages environnementaux et économiques.

En conclusion, la ligne de production intégrée de Ninon (avec comme cœur de métier l'équipement de traitement des granulats) à Zhejiang Pantai excelle : elle répond aux besoins en matières premières de l'usine de recyclage d'asphalte recyclé et des équipements de traitement des granulats, le malaxeur à mortier assure une uniformité de mélange supérieure à 98 % et les faibles émissions de la ligne sont conformes aux objectifs environnementaux. Elle améliore l'efficacité de Pantai, répond à la demande du secteur de la construction haut de gamme et établit un modèle industriel pour l'intégration du traitement des granulats, du mélange de mortier et du recyclage de l'asphalte.