Actuellement, les procédés de production de sable les plus couramment utilisés sur le marché sont la production par voie sèche et la production par voie humide. Alors, lequel de ces deux procédés est le plus adapté aux exigences actuelles en matière de production de sable ?

Le procédé de fabrication de sable sec, développé après et à partir de la méthode humide traditionnelle, diffère principalement par l'utilisation d'eau pour éliminer les fines dans la chaîne de production de sable manufacturé. Une chaîne de production de sable manufacturé par voie sèche n'utilise pas d'eau. Elle s'appuie sur une sableuse pour le concassage et le façonnage, puis utilise un système de classification par air et de dépoussiérage pour contrôler la teneur en poudre et éliminer les impuretés. Une chaîne de production de sable manufacturé par voie humide nécessite un laveur de sable pour rincer le matériau produit par la sableuse, éliminant ainsi efficacement les boues et les impuretés.

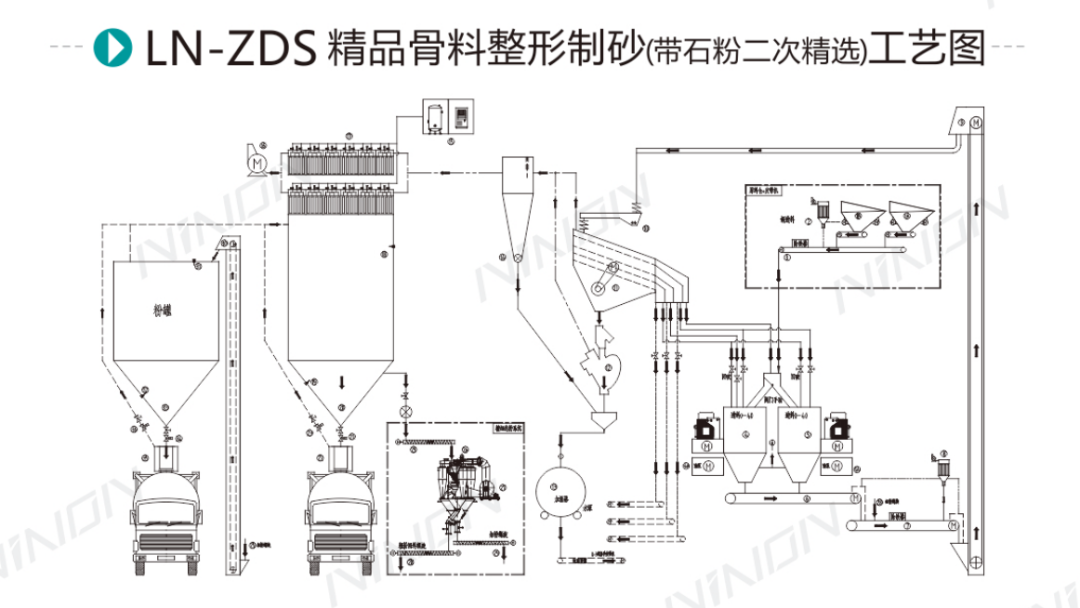

Flux de processus

Production de sable par voie sèche : Une ligne de production de sable usiné par voie sèche comprend généralement plusieurs composants clés : alimentateurs vibrants, concasseurs, convoyeurs à bande, sableuse, cribles vibrants, élévateurs, séparateurs de poudre à haut rendement, groupes de silos et dépoussiéreurs. Le procédé comprend généralement des étapes telles que le concassage grossier, le concassage moyen et fin, et la mise en forme finale dans la sableuse.

Fabrication de sable par voie humide : Lors du traitement de la pierre, les chocs violents dans la machine de fabrication du sable et la teneur en terre inhérente aux matières premières produisent du sable contenant à la fois de la poudre de pierre et de la poudre de boue. Si une quantité appropriée de poudre de pierre peut contribuer à combler les lacunes du béton, la poudre de boue affecte considérablement la qualité. Pour remédier à ce problème, une ligne de production de sable fabriqué par voie humide intègre des laveurs de sable pour éliminer les impuretés, garantissant ainsi la conformité du produit final aux normes de construction.

Différences et avantages

(1) Sur une ligne de production de sable sec, le séparateur de poudre contrôle la teneur en poudre de pierre conformément aux normes nationales, améliorant ainsi la résistance et la viscosité du béton. Ce système traite les matériaux provenant de la sableuse et ne sépare que les fines inférieures à 0,75 mm afin d'obtenir une granulométrie plus raisonnable, comprise entre 0,75 et 4,75 mm.

(2) Sur les lignes de production de sable fabriqué par voie humide, la poudre de roche et la boue sont éliminées, ce qui réduit la cohésion et nuit à la granulométrie. Les particules inférieures à 0,6 mm sont généralement éliminées lors du lavage.

Ainsi, la ligne de production de sable fabriqué par procédé à sec produit une meilleure granulométrie et une capacité plus élevée que le lavage humide, la machine de fabrication de sable jouant un rôle central dans les deux méthodes.

Différences en matière d'investissement

La ligne de production de sable par voie sèche utilise un séparateur de poudre haute performance pour la séparation sable-poudre, éliminant ainsi le besoin de grandes quantités d'eau pour le nettoyage, réduisant ainsi considérablement les coûts de production. Son système de séparation de poudre entièrement automatique cible la production de sable (l'équipement principal de la ligne) pour trier précisément la poudre, réduisant ainsi directement les coûts d'eau des lignes par voie humide.

De plus, l'absence d'eau dans le concasseur à percussion à arbre vertical (élément clé de la sableuse) lors de la fabrication du sable réduit considérablement l'usure des équipements. Cela diminue la fréquence de remplacement des pièces vulnérables de la sableuse, un facteur de coût majeur pour la ligne de production de sable. Parallèlement, l'usure des pièces des systèmes de transport et de criblage est également fortement réduite, ce qui diminue encore les coûts de production et de traitement de la ligne.

Différences dans les restrictions environnementales

La production de sable sec, dont la sableuse est le cœur et fait partie intégrante de la chaîne de production de sable manufacturé, permet d'éviter les contraintes environnementales. Elle fonctionne même dans les régions où l'eau est rare, contrairement aux chaînes de production de sable manufacturé par voie humide, qui nécessitent une eau abondante. Les chaînes humides consomment beaucoup d'eau (risquant de polluer) et s'arrêtent pendant les hivers nordiques à cause du gel. En revanche, les installations de production de sable par voie sèche, où la sableuse fonctionne sans eau, fonctionnent normalement par temps froid. Ainsi, la production de sable sec obtient plus facilement l'approbation gouvernementale pour des raisons de conformité environnementale, ce qui est idéal pour les régions comme celles situées au nord du fleuve Jaune.

Différences dans l'excellence des performances environnementales

La ligne de production de sable sec ne nécessite pas d'eau pour son nettoyage. De plus, elle permet une utilisation rationnelle de la poudre de pierre produite pendant la production, économisant ainsi de l'eau et des ressources minérales. Sans rejet d'eaux usées ni de boues, elle est plus respectueuse de l'environnement que la ligne de production par voie humide.

Différences de valeur économique

Le sous-produit de la chaîne de production de sable sec est la poudre de pierre, largement perdue lors du lavage à l'eau. Le procédé de production de sable sec est équipé de réservoirs de stockage pour collecter cette poudre, qui présente également une forte valeur économique.

Conclusion

L'analyse ci-dessus montre que le procédé de production de sable sec présente des avantages par rapport au procédé humide. Le sable obtenu est d'excellente qualité, avec une granulométrie raisonnable, une texture solide et une bonne granulométrie. Parallèlement, le procédé est plus fluide, se caractérisant par des économies d'énergie, une réduction de la consommation et un respect de l'environnement. De plus, il permet de réduire le nombre d'étapes de travail, sans rejet d'eaux usées ni de boues, ce qui préserve l'environnement, l'écologie, le débit des eaux, etc., et offre un excellent rendement écologique. De plus, son faible coût d'investissement en fait un procédé très populaire dans l'industrie.